-

Pegas kecil tekanan balik pegas baja tahan karat 304

Pegas kecil tekanan balik pegas baja tahan karat 304

Pegas kecil tekanan balik pegas stainless steel 304 adalah pegas non-standar berkualitas tinggi yang dirancang untuk ...

-

Pegas kompresi berbentuk khusus pengunci putar

Pegas kompresi berbentuk khusus pengunci putar

Pegas berprofil kompresi pengunci putar adalah produk pegas presisi yang sangat disesuaikan, dirancang khusus untuk m...

-

Batang dorong tabung aluminium pegas baja tahan karat berbentuk khusus

Batang dorong tabung aluminium pegas baja tahan karat berbentuk khusus

Batang dorong tabung aluminium pegas baja tahan karat berbentuk khusus adalah salah satu komponen kunci yang sangat d...

-

Pegas tegangan piston berbentuk khusus

Pegas tegangan piston berbentuk khusus

Pegas tegangan piston berbentuk khusus adalah produk pegas non-standar yang dirancang untuk skenario aplikasi tertent...

-

Pelepas tekanan pegas penyerap goncangan

Pelepas tekanan pegas penyerap goncangan

Pegas peredam pelepasan tekanan adalah produk khusus yang dirancang untuk memenuhi kebutuhan penyerapan goncangan dan...

-

Pegas baja tahan karat kompresi berbentuk peng

Pegas baja tahan karat kompresi berbentuk peng

Pegas baja tahan karat kompresi tipe Peng adalah produk baja pegas berkualitas tinggi yang dirancang untuk berbagai s...

-

Pegas penyerap guncangan belakang kompetisi hitam

Pegas penyerap guncangan belakang kompetisi hitam

Pegas kejut belakang kompetisi hitam ini dirancang khusus untuk kendaraan balap dan profesional berperforma tinggi, y...

-

Pegas ekor Spanyol

Pegas ekor Spanyol

Pegas ekor Spanyol dapat menahan gaya tarik besar tanpa deformasi, memastikan pegas mempertahankan kinerja stabil sel...

-

Pegas katup satu arah

Pegas katup satu arah

Pegas check valve memastikan fluida hanya dapat mengalir ke satu arah dan tidak berlawanan arah. Ketika fluida mengal...

-

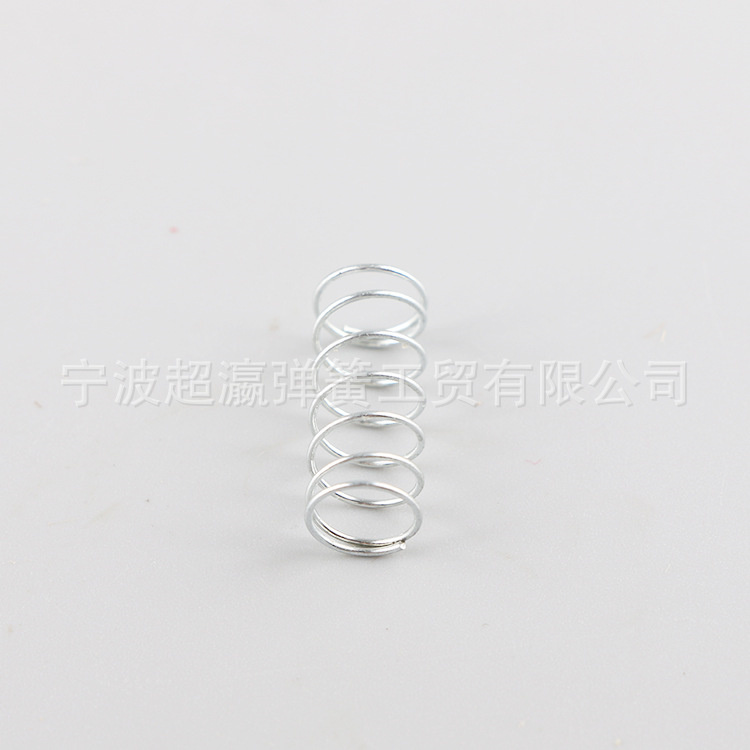

Pegas kompresi stainless steel

Pegas kompresi stainless steel

Pegas kompresi stainless steel adalah pegas yang terbuat dari stainless steel. Ketika dikompresi oleh gaya eksternal,...

-

Pegas tegangan pin R

Pegas tegangan pin R

R-pin merupakan cotter pin yang digunakan untuk mengencangkan bagian mekanis, sedangkan pegas tegangan R-pin berperan...

-

Pegas kawat baja tahan karat khusus

Pegas kawat baja tahan karat khusus

Kombinasi kurva tidak beraturan dari pegas berbentuk khusus memiliki fleksibilitas yang sangat tinggi. Bahan baja peg...